Виды заклёпок и для чего они чаще используются? характеристики +видео

Содержание:

- Строение

- Резьбовые заклепки и их виды

- Использование

- Материалы стержней и сердечников

- Подбор размеров заклепок

- Недостатки заклёпочных соединений

- Литература

- Топ-5 лучших заклепочников для вытяжных заклепок

- Материал изготовления

- Причины использования заклепок

- Расчет на прочность заклепочных соединений

- Способ соединения

- Способ соединения

- Особенности

- Особенности работы с инструментом

- 1 Материалы для изготовления

- ПРИМЕНЕНИЕ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

- Способ соединения

Строение

Заклепочные соединения состоят из трех элементов:

- две части соединяемых деталей;

- заклепка.

Последний элемент помещается в специальные отверстия, которые расположены на краях соединяемых деталей.

Заклепка удерживает в необходимом положении детали. В этом случае закрепительный элемент имеет такое строение:

- тело;

- стержень;

- закладная головка – служит для формирования будущего изделия;

- замыкающая головка – образуется в процессе соединения двух элементов.

Для скрепления больших деталей используется огромное количество заклепок. В таком случае готовое соединение будет называться заклепочным швом.

Резьбовые заклепки и их виды

Резьбовые заклепки часто их называют гаечные заклепки, заклепки с внутренней резьбой, заклепки гайки или бонки. Заклепки такого типа представляют из себя втулку с внутренней резьбой выполненной примерно на половину длины и не большим фланцем (бортиком) необходимым для надежного крепления заклепки в металле. Изготавливают такие заклепки из различных материалов таких как оцинкованная сталь, нержавеющая сталь, алюминиевые сплавы и EPDM резина. Помимо материала резьбовые заклепки отличаются диаметром резьбы а так же формой корпуса и видом бортика.

Назначение

Предназначение гаечных заклепок это создание резьбы в металле толщина которого может быть от 0,3 мм до 6,0 мм, для последующего соединения деталей при помощи винтов или болтов.

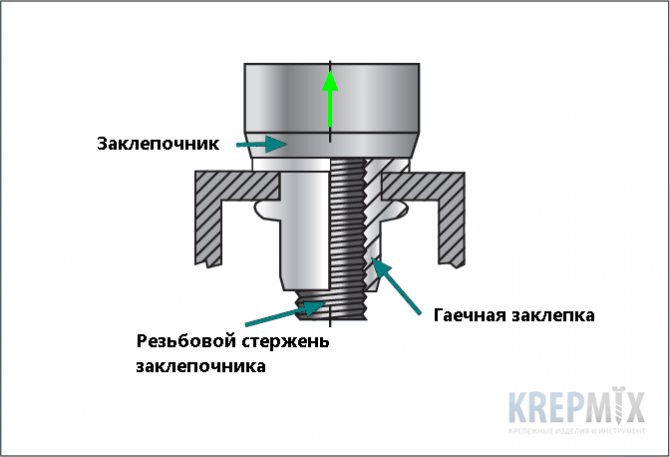

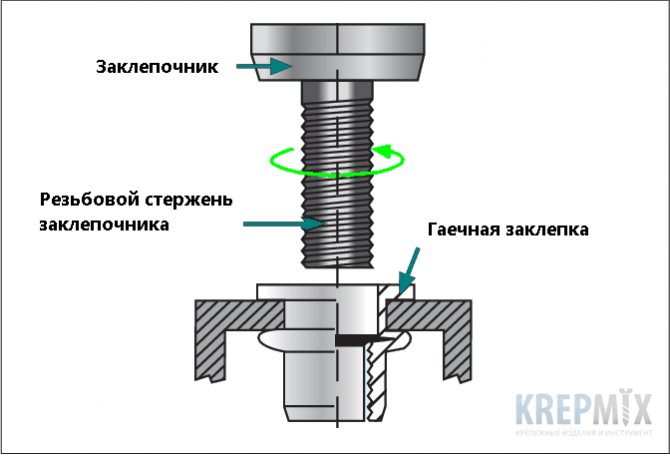

Установка резьбовых (гаечных) заклепок

Для правильной установки резьбовых заклепок используют специальный инструмент так называемые резьбовые заклепочники. Резьбовой шток заклепочника ввинчивается в гаечную заклепку и заклепка помещается в заранее подготовленное отверстие в базовом материале. (Диаметр отверстия зависит от размера заклепки и определяется по каталогу src=»https://krepmix.ru/upload/medialibrary/554/55455cc59e562b1862996d9fc4d5b627.png» class=»aligncenter» width=»672″ height=»457″ Далее резьбовой стержень втягивается в корпус заклепочника и часть заклепки не имеющая внутренней резьбы деформируется надежно фиксируя заклепку в отверстии. (Длина заклепки подбирается по каталогу производителя в зависимости от толщины материала в который ее нужно установить)

После установки резьбовой стержень заклепочника выкручивается из заклепки, на этом процесс установки завершен.

Основные преимущества резьбовых заклепок

- При помощи гаечных заклепок можно создать резьбу в тонких листах металла толщиной от 0,3 мм, при этом доступ к месту установки заклепки нужен только с одной стороны что позволяет их применять для создания резьбы в различных полых профилях и трубах.

- Установка таких заклепок происходит полностью механическим способом без применения сварки.

- При необходимости покраски деталей в которых нужно создать резьбу гаечные заклепки могут быть установлены после окраски, что избавляет от лишних операций на производстве по очистки резьбы или ее защиты перед покраской.

- Ремонтопригодность, если резьба в заклепке повреждена, то такую заклепку можно заменить путем высверливания сверлом того же диаметра что и отверстие под эту заклепку.

Формы корпуса резьбовых заклепок

Цилиндрические

Самый распространенный вид резьбовых заклепок бывают без насечки гладкие и с насечками, специальным рифлением расположенным вдоль корпуса заклепки и препятствующим её проворачиванию. Устанавливаются в круглое отверстие определенного диаметра.

Шестигранные и полушестигранные

Заклепки с такой формой корпуса применяются в местах где необходимо исключить возможность проворачивания заклепки в процессе эксплуатации. Для правильной установки заклепки отверстие в металле должно иметь шестигранную форму.Глухие (закрытые) Закрытые резьбовые заклепки защищают резьбу и внутреннюю часть изделия от попадания жидкостей и грязи, глухими бывают цилиндрические, шестигранные и полушестигранные заклепки.

Лепестковые

Применяются для установки в мягких или хрупких материалах таких как пластик. За счет своей формы образуют гораздо большую площадь соприкосновение с основанием чем стандартные резьбовые заклепки.

Виды бортика резьбовых заклепок

Стандартный бортик (цилиндрический бортик) Бортик такой формы увеличивает площадь прижимной поверхности и после установки резьбовой заклепки на поверхности металла остается видимая часть бортика в форме шайбы толщиной от 0,8 до 2 мм и с внешним диаметром от 8 до 23 мм, в зависимости от диаметра резьбы заклепки.Уменьшенный бортик (уменьшенный потайной бортик) Используется когда нужно после установки резьбовой заклепки получить максимально ровную поверхность, благодаря своей небольшой толщине подходит для монтажа в потай на металлах толщиной от 0,3 мм без применения зенковки.Потайной бортик Резьбовые заклепки с потайным бортиком позволяют после установки получить идеально ровную поверхность, высота бортика от 1,5 до 2 мм. Для правильной установки заклепок с потайным бортиком зенковка отверстий обязательна.

Использование

Для того чтобы установить заклепки, потребуется выполнить несколько этапов.

- Первым делом с помощью инструмента формируют отверстие, в которое в последующем будут вставлять стержень. Расчет величины отверстия проводят с учетом того, что он должен на 10–15 процентов превышать объем стержня.

- Метиз нужно погружать в отверстие так, чтобы головка виднелась на обратной стороне конструкции. Установку резьбовых элементов можно осуществлять ручным заклепочником. Распорные и взрывные разновидности изделий фиксируют при помощи электрического или пистонного инструмента.

Основными сферами использования заклепок считается машиностроение, кораблестроение, строительство зданий, вентилируемых видов фасада, формирование детских площадок, а также крепеж декора. При скреплении тяжеловесных предметов данный тип метиза не используется. Специалисты рекомендуют покупать гибкие и в то же время прочные изделия, например, из углеродистой стали, алюминия или меди.

В следующем видео вас ждет изготовление заклепок своими руками из цветных материалов.

Материалы стержней и сердечников

Вытяжные заклепки заслужили свою популярность благодаря легкости установки и разнообразию применяемых форм и материалов. Применение вытяжных заклепок в самых различных областях промышленности и строительства создает потребность в заклепках из различных типов материалов.

Обычно решающими факторами при выборе материалов компонентов вытяжной заклепки — собственно заклепки и сердечника — являются прочность, коррозионная стойкость и материалы, которые будут соединять этой заклепкой.

Материалы стержней и сердечников:

- Алюминиево-магниевые сплавы (серия 5ххх): AlMg2,5; AlMg3, AlMg5.

- Оцинкованная углеродистая сталь.

- Нержавеющие стали 304 или 316.

Подбор размеров заклепок

Заклепки подбирается исходя из толщины соединяемых металлов. Важны при этом: параметры закладной головки, диаметр стержня. По диаметру стержня определяется диаметр сверла, которое используется для подготовки отверстия в соединяемых деталях. Примерно определить диаметр заклепки можно удвоив толщину соединяемых деталей. Длина стержня — не менее 2 диаметров заклепки, причем выступающая часть должна быть не менее 1,25-1,5 от диаметра.

| Диаметр заклепки | 2,0 мм | 2,3 мм | 2,6 мм | 3,0 мм | 3,5 мм | 4,0 мм | 5,0 мм | 6,0 мм | 7,0 мм | 8,0 мм |

|---|---|---|---|---|---|---|---|---|---|---|

| Диаметр отверстия при точной сборке | 2,1 мм | 2,4 мм | 2,7 мм | 3,1 мм | 3,6 мм | 4,1 мм | 5,2 мм | 6,2 мм | 7,2 мм | 8,2 мм |

| Диаметр отверстия при грубой сборке | 2,3 мм | 2,6 мм | 3,1 мм | 3,5 мм | 4,0 мм | 4,5 мм | 5,7 мм | 6,7 мм | 7,7 мм | 8,7 мм |

Вообще, диаметр стержня заклепки может быть от 1 мм до 36 мм, длинна его может быть от 2 мм до 180 мм. Причем больший диаметр не равнозначен большей прочности соединения. Тут играет роль как материал, из которого он изготовлен, так и его тип (полый или цельный). Как же выбрать? По характеристикам заклепок. Вы ведь выбираете их под соединение определенных материалов определенной толщины. Примерно знаете и нагрузку, которая будет прилагаться на соединение

Поэтому при подборе обращайте внимание на то, что рекомендует производитель

Как подобрать заклепку по толщине скрепляемого материала? По указаниям производителя, но в общем, диаметр стержня должен быть не менее двойной толщины материалов

Обязательно указывается:

Рекомендуемый диаметр под соединение. Вам остается только подобрать сверло и сделать ровное отверстие без заусенцев.

Минимальная и максимальная толщина соединяемого пакета

Важно чтобы ваше соединение находилось в указанном диапазоне.

Усилие на срез. Это та нагрузка, приложенная к соединению перпендикулярно, которую заклепка выдерживает без разрушения.

Усилие на разрыв

При какой нагрузке вдоль заклепки она разрушится.

Именно усилие на разрыв и срез определяют прочность будущего шва. Чем больше эти значения, тем большие нагрузки выдержит.

Недостатки заклёпочных соединений

Заклёпочные работы на судне (рисунок из статьи «Заклепки» «Военная энциклопедия Сытина»)

Трудоёмкость процесса. Необходимо просверлить множество отверстий, установить заклёпки, расклепать их. Эти операции выполняются вручную двумя слесарями-сборщиками. До последней четверти XX века в СССР на авиационные заводы специально нанимались худощавые юноши способные влезть в узкий отсек, чтобы удерживать там наковальню-поддержку.

Повышенная материалоёмкость соединения. Заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке.

Необходимость специальных мер для герметизации

Это очень важно для самолётостроения и ракетной техники, при сборке баков-кессонов и пассажирских отсеков. В баках-кессонах, расположенных в крыле самолётов, как правило, держат топливо — авиационный керосин

Резиновый герметик, устойчивый к керосину, должен закрывать все заклёпочные швы. Вес его может составлять десятки килограммов.

Процесс сопровождается шумом и вибрацией. Это приводит к ряду профессиональных заболеваний у сборщиков и вызывает глухоту. Поэтому везде, где можно, внедряются новые инструменты для клёпки.

Литература

- Орлов П. И. Кн. 2 // Основы конструирования: Справочно-методическое пособие. В 2-х кн. — 3-е исправл. — М.: Машиностроение, 1988. — С. 544. — ISBN 5-217-00223-9.

- Под ред. Ишлинский А. Ю. Новый политехнический словарь. — М.: Большая Российская энциклопедия, 2003. — С. 671. — ISBN 5-7107-7316-6.

- Анурьев В. И. Справочник конструктора-машиностроителя: В 3 т. / Под ред. И. Н. Жестковой. — 8-е изд., перераб. и доп.. — М.: Машиностроение, 2001. — ISBN 5-217-02962-5.

- Скобейда А. Т., Кузьмин А. В., Макейчик Н. Н. Детали машин и основы конструирования: Учебн. / Под общ. ред. А. Т. Скойбеды. — Мн.: Вышэйшая школа, 2000. — С. 106—111. — 584 с. — 3000 экз. — ISBN 985-06-0081-0.

Топ-5 лучших заклепочников для вытяжных заклепок

В строительстве часто применяют не только резьбовые, но и вытяжные крепления. Они обладают высокой прочностью и при этом довольно легки в установке. Быстро провести монтаж заклепок позволяют ручные инструменты из разных ценовых категорий с силовым или автоматическим принципом действия.

Metabo NP 18 LTX BL 5.0

Компактный, но мощный заклепочник работает с вытяжными крепежами до 5 мм в диаметре и подходит для использования в труднодоступных местах. Оснащен подсветкой и креплением для ремня, очень удобен в применении, не вызывает быстрого утомления за счет небольшой массы. Инструмент поставляется в комплекте с ключом для быстрой замены насадок.

Важно! Аккумуляторный заклепочник совместим со всеми батареями для Metabo 18 B, есть индикация заряда, сообщающая о низком запасе энергии.

Средняя цена Metabo NP 18 составляет 47000 рублей

Gross 40409

Двуручный усиленный клепальник для вытяжных крепежей до 64 мм предназначен для прочного соединения листового металла и стальных профилей. Оснащен цанговым механизмом захвата штифтов, рабочая часть выполнена из устойчивой к деформациям и коррозии хром-молибденовой стали. Заклепочник обеспечивает особенно плотный захват крепежа, дает невысокую нагрузку на руки даже при долгом использовании.

Купить инструмент можно в комплекте с насадками для стальных и алюминиевых штифтов разных размеров. Также в наборе предусмотрен ключ для их быстрой смены.

Приобрести заклепочник Gross можно от 4000 рублей

Milwaukee M12 BPRT-0

Аккумуляторный ручной заклепочник взаимодействует с крепежами диаметром до 4,8 мм, предназначен для стальных, медных и алюминиевых стержней. Поставляется в комплекте с несколькими наконечниками, оснащен LED-подсветкой, облегчающей работу в ограниченном и плохо освещенном пространстве. В модели предусмотрен индикатор заряда аккумулятора.

Купить ручной заклепочник Milwaukee M12 можно от 21000 рублей

Kraftool 31180

Ручной заклепочник для вытяжных штифтов обладает компактными размерами и удобным рычажным механизмом. Среди достоинств можно отметить высокую прочность инструмента, эргономичный корпус и прорезиненные рукоятки, предотвращающие проскальзывание пальцев при использовании. Модель подходит для любых фасадных и ремонтных работ небольшого объема в доме или на даче, где не требуется высокая производительность. Взаимодействует с заклепками из алюминия и стали, гарантирует прочное, надежное и аккуратное скрепление листовых материалов и профилей.

Цена ручного вытяжного заклепочника Kraftool 31180 составляет около 3500 рублей

Kraftool 31170-H6

Очень бюджетный силовой заклепочник подходит для ремонтных работ и надежного соединения листовых материалов. Отличается надежностью и простотой, выполнен из литой стали. Ручки у девайса прорезинены и оборудованы ограничителями для пальцев, поэтому не скользят в ладонях и не оставляют мозолей у оператора. В комплект входят сменные наконечники, запасные соединители и контейнер для транспортировки.

Купить ручной заклепочник Kraftool 31170-H6 можно всего от 800 рублей

Материал изготовления

Основными материалами для изготовления заклепочного соединения являются низкоуглеродистые стали, цветные металлы, а также некоторые сплавы. Несмотря на это, к каждому материалу предъявляются жесткие требования:

- Для облегчения монтажа изделия материал должен быть пластичным.

- Материалы должны иметь одинаковый температурный показатель расширения. При невыполнении данного требования, при перепадах температур будет возникать дополнительное напряжение. В конечном итоге заклепочные соединения разрушатся.

- Материалы должны быть однородными. Это делается для того, чтобы гальванический ток не разрушал соединения. Например, для скрепления стальных деталей применяются стальные заклепки, медных элементов – медные и т. д.

Причины использования заклепок

Заклепки

Не каждый металл можно соединить с помощью сварки. Казалось бы, авиастроителям довольно легко шагать в ногу со временем. Уже давно можно было по примеру корабелов повсеместно перейти на применение современных методов сварки металлов. Но там, где комплекс наук, изучающих теорию и практику полётов воздушных судов (физика, химия, механика, аэродинамика), должен идти в авангарде, именно он решительно тянет конструкторов назад. Дело в том, что основные материалы для изготовления самолётов – титан и современные тугоплавкие соединения металлов на основе алюминия.

Технология сварки предусматривает перед стыковкой металлов их нагрев до температур плавления. При деформации и последующем затвердевании они испытывают значительное остаточное механическое напряжение. Это может вызвать явление, именуемое «усталостью металла», а в дальнейшем – разрушение. Такое поведение основного конструкционного материала категорически неприемлемо при эксплуатации воздушных судов:

- на взлёте и при посадке;

- в зонах повышенной турбулентности (горизонтальный полёт на больших высотах).

Из соображений безопасности воздушных перевозок клёпка остаётся основным способом соединения листового металла при сборке корпусов и плоскостей самолётов.

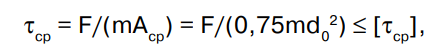

Расчет на прочность заклепочных соединений

Основным критерием работоспособности клепаных соединений – прочность, причем при расчетах предполагается, что напряжения в сечениях распределены равномерно.

Обычно клепаные соединения нагружены силами, действующими параллельно плоскости контакта соединяемых деталей, поэтому разрушение соединения может произойти в результате следующих причин:

- срез заклепок по сечению 1–1 под действием касательных напряжений (рис. 4, а);

- смятие отверстий соединяемых деталей и заклепок под действием сил, вызывающих напряжения смятия (рис. 4, а), в результате чего оси заклепок перекашиваются, возникает внецентровое растяжение, и может произойти отрыв головок от стержня;

- разрыв соединяемой детали по сечению, ослабленному отверстиями под заклепки (рис. 4, б);

- срез соединяемых деталей по двум сечениям 2–2 (рис. 4, б). В результате процесса клепки стержень заклепки осаживается (укорачивается и увеличивается в диаметре), в результате материал заклепки заполняет отверстие.

Рис. 4. Схема действия сил в заклепочном соединении

Поэтому расчет соединения ведут по диаметру d 0 отверстия под заклепку. При этом предполагается, что нагрузка F распределяется между заклепками шва равномерно. Сила трения, возникающая между склепанными деталями, в расчете на прочность не учитывается.

В соединении внахлестку (рис. 4) внешняя сила F образует пару сил, моментом которой, из-за малой толщины δ склепываемых листов, пренебрегаем.

Тогда расчет на прочность клепаного соединения будет состоять:

1. Из расчета прочности заклепок на срез по сечению 1–1 (рис. 4, а)

где Аср = 0,25iπd ; i – число плоскостей среза; А – площадь среза заклепки; m – число заклепок шва при симметрично действующей нагрузке m ≥ F/(Aср[τср]).

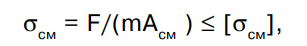

2. Из расчета прочности соединения на смятие боковой поверхности заклепок и стенок отверстий соединяемых деталей (рис. 4, а)

где Aсм = dδmin; δmin – меньшая толщина из соединяемых деталей (высота проекции стержня заклепки), число отверстий в опасном сечении листа.

3. Из расчета прочности соединяемых деталей на растяжение (разрыв) по сечению 1–1 (рис. 4, б), ослабленному отверстиями под заклепки

где Ap = (b – dm)δmin – расчетная площадь в опасном сечении листа.

4. Из расчета прочности соединяемых деталей на срез заклепками по сечению 2–2 (рис. 4, б)

где A‘ср = 2(е – dm/2)δmin (здесь длина е сечения 2–2, уменьшенная на d/2, так как вначале материал сминается на эту величину, и лишь затем происходит срез).

Рекомендуемые значения допускаемых напряжений приведены в табл. 2.

Таблица 2. Рекомендуемые значения допускаемых напряжений в заклепочном соединении

| Компонент шва | Вид

допускаемых напряжений |

Способ

изготовления отверстий |

Значения допускаемых

напряжений, МПа |

|

| Ст2, Ст10кп | Ст3, Ст20кп | |||

| Детали конструкции | Растяжение[σр], | 140 | 160 | |

| Срез[ τср] | 90 | 100 | ||

| Смятие [σсм] | 210 | 240 | ||

| Заклепки | Срез[ τср] | Пробивка | 100 | 100 |

| Сверление | 140 | 140 | ||

| Смятие [σсм] | Пробивка | 240 | 280 | |

| Сверление | 280 | 320 | ||

| Примечание. Для латуни и дюралюминия — допускаемые значения напряжений для Ст3/(1,5…2) |

Пример. Нахлесточное заклепочное соединение двух полос из дюралюминия b х δ = 350х12 мм с приложенной силой F = 250 кН.

Вычисление

Диаметр заклепок

d ≈ (1,8…2,2)δmin = (1,8…2,2)•12 = 21,6…26,4 мм.

По табл. 1 выбираем d = 25 мм и d0 = 26 мм. Допускаемые напряжения по табл. 2 с учетом примечания:

металл [σр] = 160/2 = 80 МПа; заклепки [σсм] = 320/2 = 160 МПа;

= 140/2 = 70 МПа, при сверленых отверстиях.

Количество заклепок:

m ≥ F/(Aср[τср]m). Аср = mπd2 /4 = 1•3,14•262 /4;

m ≥ 250/(1•3,14•262/4)•70 = 7,9.

Прочность на смятие:

σсм = F/(Aсмm) ≤ [σсм];

m ≥ F/(Aср[σсм]) = 250/(1•3,14•262 /4)•160 = 5,01.

Принимаем 8 заклепок.

Основные параметры заклепочного шва: шаг заклепок

t ≈ (3…6)d = (3…6)25 = 75…150 мм;

при b = 350 мм можно разместить в ряду 3 заклепки при р = 115 мм;

расстояние от края листа до центра заклепки a ≈ (1,5…2)d = (1,5…2)25 = 37,5…50 мм;

расстояние между рядами, расположенными в шахматном порядке,

t ≈ (2…3)d = (2…3)26 = 52…78 мм;

проверка соединяемых листов на растяжение в опасном сечении при m = 3

σр = F/(b – dm)δmin = 250/(350 – 26•3)12 = 76,5 МПа ≤ [σр] = 80 МПа, что приемлемо.

Способ соединения

В предварительно подготовленные отверстия в деталях (пакете листов) вставляют заклепки. После производится осадка (клёпка) специальным инструментом второй замыкающей головки.

В процессе клёпки производят стяжку (сжатие) пакета, и за счет поперечной упругопластической деформации стержня происходит заполнение начального зазора между стержнем и стенками отверстия, часто приводящее к образованию натяга.

Диаметры отверстий под заклепки dотв выбирают по стандарту в зависимости от диаметра заклепки. Для холодной клепки можно рекомендовать:

dотв = dз + 0,05dз ,

где dз — диаметр устанавливаемой заклепки.

Способ соединения

В предварительно подготовленные отверстия в деталях (пакете листов) вставляют заклепки. После производится осадка (клёпка) специальным инструментом второй замыкающей головки.

В процессе клёпки производят стяжку (сжатие) пакета, и за счет поперечной упругопластической деформации стержня происходит заполнение начального зазора между стержнем и стенками отверстия, часто приводящее к образованию натяга.

Диаметры отверстий под заклепки dотв выбирают по стандарту в зависимости от диаметра заклепки. Для холодной клепки можно рекомендовать:

dотв = dз + 0,05dз ,

где dз — диаметр устанавливаемой заклепки.

Особенности

Заклепки представляют собой крепежные элементы в виде втулки либо стержня с закладной головкой с одного конца и с замыкающейся в процессе заклепки головкой с другого. От вытяжных заклепок резьбовые отличаются наличием резьбы. То есть они представляют собой шестигранные либо цилиндрические втулки с опорным бортиком в верхней части и резьбой в нижней. Верхняя часть выполнена в виде тонкостенной трубки без резьбы и нередко имеет продольную наружную насечку. В процессе монтажа она деформируется. Вертикальная насечка на верхней части обеспечивает равномерную деформацию и предотвращает разрыв материала.

К достоинствам резьбовых заклепок относят:

- простоту применения;

- прочное скрепление элементов из хрупких и тонких материалов вроде листового металлопроката без деформации;

- возможность односторонней фиксации в случае превышения совокупной толщиной соединяемых деталей длины крепежного элемента без потери прочности;

- сохранение прочности соединения с течением времени;

- механическая и химическая неагрессивность;

- сохранение целостности поверхности и лакокрасочного покрытия;

- возможность соединения элементов из различных материалов;

- отсутствие механических напряжений в конструкции;

- возможность демонтажа и повторной установки.

Несмотря на то, что в настоящее время в большинстве случаев вместо заклепок используются сварные или склеиваемые соединения, рассматриваемые крепежные элементы имеют ряд преимуществ в сравнении с ними, определяющих их незаменимость в некоторых узлах. Во-первых, резьбовые заклепки выдерживают термическое воздействие. Во-вторых, они не вызывают структурных изменений элементов при монтаже, в отличие от сварки, что особо актуально при соединении деталей из различных материалов, поведение которых может быть непредсказуемо. В-третьих, резьбовые заклепки обеспечивают сохранение подвижности.

Однако данные крепежные элементы имеют ряд недостатков:

- монтаж осложнен необходимостью предварительного проделывания отверстий;

- большинство резьбовых заклепок не обеспечивает герметичность швов;

- монтаж связан с высоким уровнем шума.

Особенности работы с инструментом

Чтобы быстро научиться обращаться с заклепочником и с легкостью выполнять надежное соединение элементов, достаточно усвоить несложный порядок работы с ним:

Первым делом необходимо подобрать заклепки подходящего диаметра. Чаще всего используют крепежи диаметром от 2 до 4 мм. При работе с заклепками крупного диаметра потребуется специализированный инструмент, в качестве которого лучше всего подойдёт пневматический или пневмогидравлический клепальник.

В рабочей поверхности сверлится отверстие с учётом внешнего диаметра заклепки. В случае использования крепежа с потайной головкой нередко приходится предварительно выполнять зенкование поверхности, что позволяет сделать заклепку незаметной.

Перед работой в заклепочник следует установить шток с резьбой необходимого диаметра и уже на него накрутить резьбовую заклепку

Важно убедиться, чтобы заклепка была надежно закреплена, иначе во время монтажа она может открутиться.

Необходимо вставить крепеж в отверстие до упора, убедившись, что его головка плотно примыкает к поверхности материала.

Заклепочник располагают строго под прямым углом к поверхности и начинают оказывать усилие на рукоятку. Во время работы шток начнет перемещаться внутри инструмента, обеспечивая необходимое давление для деформации крепежа.

После установки заклепки следует вывернуть резьбовой шток из гнезда и удостовериться, что заклепка села в отверстие правильно. Об этом можно судить, если не наблюдается перекосов и зазоров, а также деформации резьбы.

Об этом можно судить, если не наблюдается перекосов и зазоров, а также деформации резьбы.

Как извлечь заклепку

В первом случае потребуется дрель со сверлом несколько большего диаметра, чем внутренний размер резьбы. Во время установки заклёпки нужно следить за процессом и своевременно менять сверло на большего размера. Когда задача будет решена, крепёж разделится на две половины — головку и внутреннюю часть.

Также извлечь неправильно установленный крепеж можно путем стачивания головки. В решении этой задачи также поможет дрель, а когда головка будет разрушена, останется только выбить заклепку из посадочного места.

Нюансы монтажа

Перед монтажом крепежа особое внимание следует обратить на выбор его длины. Чтобы правильно рассчитать этот параметр заклепки, нужно сложить толщину материала и диаметр заклепки. К примеру, если сечение крепежа составляет 4 мм, а толщина материала 2 мм, то для выполнения надежного соединения рекомендуется использовать заклепку диаметром 6 мм

После установки она будет надежно «сидеть» в посадочном месте и позволит в случае необходимости вкрутить туда болт

К примеру, если сечение крепежа составляет 4 мм, а толщина материала 2 мм, то для выполнения надежного соединения рекомендуется использовать заклепку диаметром 6 мм. После установки она будет надежно «сидеть» в посадочном месте и позволит в случае необходимости вкрутить туда болт.

Заклепочник неслучайно пользуется большой популярностью, ведь он обладает такими достоинствами, как удобство в эксплуатации и практичность. Хотя домашние мастера очень редко делятся своими впечатлениями о практическом применении в бытовых условиях этого инструмента. Во многих строительных магазинах заклепочник является большой редкостью, не говоря о крепеже для него, который многие вынуждены заказывать через Интернет.

https://youtube.com/watch?v=N7tjWpsqOc0

Этот инструмент лишь недавно стал востребованным у населения. Чаще всего его применяют для выполнения надежного монтажа автомобильных номеров. Прекрасно он подходит и для установки ограждений из листовых материалов, а также крепления приборов учета электроэнергии на тонких стенках щитков. Этот метод монтажа смог превзойти по популярности даже такой распространенный вид крепления, как сварка, благодаря своей надежности. И в этом нет ничего удивительного, поскольку даже в условиях высоких нагрузок заклепки если и начнут разрушаться, то это не случится со всеми одновременно.

1 Материалы для изготовления

Заклепки вытяжные изготавливаются из широкого спектра материалов. Это позволяет применять такой крепеж практически на всех видах работ. Кроме того, сама вытяжная заклепка может быть окрашена в тот или иной цвет. Цветные метизы широко применяются в легкой промышленности (текстильной), где требуется подбор по цвету.

Выбор материала заклепок зависит от материала скрепляемых деталей и окружающей среды, в которой будет находиться крепление. Материалы изготовления заклепок могут быть следующие:

- Алюминий. Возможен чистый металл и его варианты: анодированный, лакированный.

- Оцинкованная сталь.

- Нержавеющие стали. А2 — устойчива к ржавлению, А4 — устойчива к коррозии и кислотной среде (нашла широкое применение в химической промышленности). Или импортные аналоги, например, DIN 7337. Нержавейка является одним из самых распространенных и прочных материалов.

- Медь.

- Медно-никелевый сплав (монель). Содержит 70 % никеля, 30 % меди.

- Поламид. Относительно непрочный материал, он нашел применение при производстве одежды и различной текстильной продукции.

Все материалы, из которых изготавливают крепежные элементы, регламентируются ГОСТ.

Крепежные элементы

При подборе материала крайне необходимо осуществлять тщательный подбор материалов метизов со скрепляемыми материалами — из-за того, что крепление может быть разрушено. Разрушение креплений происходит из-за образования гальванической пары метиз — деталь. При влажной окружающей среде или намокании по гальванической паре начинает протекать ток, который и разрушает крепление.

Например, при контакте алюминия и стали происходит очень быстрое окисление алюминия и, как следствие, разрушения. Поэтому для крепления стальных деталей лучше применять заклепки нержавеющие А2, А4 или DIN 7337. Заклепки стальные рекомендуются к использованию наиболее часто, поскольку имеют очень высокую прочность. А вот заклепка стальоцинкованная встречается реже. Причина — цинковое покрытие довольно быстро истирается, особенно, если один из закрепленных элементов — подвижный. Заклепка медная и из сплавов меди — наиболее универсальный метиз. Медь конфликтует только с алюминием, а крепежи с другими металлами безопасно делать. Главными недостатками меди является высокая цена и некрасивый цвет после окисления (через некоторое время после осуществления крепежа может появиться налет зеленого цвета — окислившаяся медь), хотя это не влияет на прочность соединения. Поламид — самый универсальный материал. Такая заклепка позволит соединить все, что угодно, но особой прочностью это соединение похвастаться не может.

При заказе заклепок очень важно в спецификациях указывать материал, и делать это подробно, если имеется несколько типов сплава (например, когда заказывают алюминиевую заклепку, указывают сплав AlMg2,5, или AlMg3,5). https://www.youtube.com/embed/DH2BhOfYxp0

ПРИМЕНЕНИЕ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

Заклепочные соединения применяют в конструкциях, воспринимающих большие вибрационные и повторные нагрузки, при небольших толщинах соединяемых деталей, а также для соединения деталей из несвариваемых материалов и не допускающих сварку из-за коробления или отпуска термообразных деталей.

Данный способ соединения наиболее эффективен применительно к листовому и профильному прокату. Причем в ряде случаев этот вид соединения является единственно возможным.

В современной промышленности неразъемные соединения деталей обычно выполняются сваркой, пайкой, клепкой, склеиванием. Каждый из этих процессов обладает своими достоинствами и недостатками. Наиболее широко распространена сварка. Однако сваркой не всегда можно соединять разнородные металлы и металлы с покрытием, при сварки происходит коробление соединяемых деталей, сварочные швы чувствительны к переменным нагрузкам, а термическое влияние сварного шва ослабляет прочность деталей. Эти недостатки сварки успешно преодолеваются новейшим способом скрепления материалов — односторонней клепкой.

ПРЕИМУЩЕСТВА ОДНОСТОРОННЕЙ КЛЕПКИ

- Низкая трудоёмкость.

- Простота в использовании и монтаже.

- Высокое качество соединения.

- Несложное техническое обслуживание.

- Возможность установки подготовленных (окрашенных или с покрытием) деталей и сборок.

- Возможность установки при доступе только с одной стороны.

- Высокая степень автоматизации.

ОБЛАСТИ ПРИМЕНЕНИЯ

- Автомобилестроение и автосервис.

- Транспортное строительство.

- Авиастроение.

- Климатическая техника и вентиляция.

- Мебельная промышленность.

- Строительство и монтаж различных сооружений и конструкций.

- Электротехническая промышленность и электроника.

- Пищевая промышленность.

- Машиностроение.

- Производство потребительских товаров и т.д.

Способ соединения

В предварительно подготовленные отверстия в деталях (пакете листов) вставляют заклепки. В некоторых случаях также производится предварительный нагрев заклепки до высоких температур (газовым оборудованием, токами высокой частоты (ТВЧ) и т.п.) — с целью повышения ее пластичности (заклепки больших диаметров, применяемые в мосто- и судостроении). После производится осадка (клёпка) специальным инструментом второй замыкающей головки.

В процессе клёпки производят стяжку (сжатие) пакета, и за счет поперечной упругопластической деформации стержня происходит заполнение начального зазора между стержнем и стенками отверстия, часто приводящее к образованию натяга.

Диаметры отверстий под заклепки dотв выбирают по стандарту в зависимости от диаметра заклепки. Для холодной клепки можно рекомендовать:

dотв = dз + 0,05dз ,

где dз — диаметр устанавливаемой заклепки.