Арболитовые блоки

Содержание:

Влагопоглощение арболита

В характеристиках арболита указывают величину водопоглощения до 85 % для теплоизоляционных блоков и до 75 % для конструкционных. Эти значения требуют осмысления. Структура блока представляет собой склеенные цементным камнем разрозненные зерна щепы. Они ориентированы относительно друг друга случайным образом.

Вода, наливаемая на поверхность блока, свободно протекает сквозь него. Естественно, что при окунании вода способна вытеснить большой объем содержащегося внутри блока воздуха. Если блок вытащить из воды, вода вытекает, а цементный камень быстро высыхает.

Если поливать ничем не закрытую стену из арболита с внешней стороны водой, есть вероятность увидеть ее и внутри. Поэтому материал не используют без фасадной отделки. Для арболита рекомендуют отделку штукатурными растворами или устройство навесных фасадных систем.

Организация бизнеса

Для регистрации производства арболита достаточно оформить ИП на УСН «Доходы минус расходы». Специальной разрешительной документации не требуется. При регистрации надо указать коды ОКВЭД:

- 23.6 – Производство изделий из бетона, цемента и гипса;

- 46.73.6 – Торговля оптовая прочими строительными материалами и изделиями;

- 47.52.79 – Торговля розничная прочими строительными материалами, не включенными в другие группировки, в специализированных магазинах.

Основные затраты на старт

Для оборудования цеха потребуется стартовый капитал в размере:

| Наименование | Стоимость, р. |

|---|---|

| Щепорез ИД-600М | 199000 |

| Смеситель САБ-400 | 159000 |

| Вибропресс ВПВ-1500 | 175000 |

| Пресс-формы (300 шт.) | 507000 |

| Контактные пластины (600 шт.) | 135000 |

| Подъемно-поворотный бункер | 65000 |

| Дозатор цемента | 7000 |

| Дозатор щепы | 11000 |

| Механизм подъема дозаторов | 28000 |

| Итого | 1286000 |

Доставка, монтаж и наладка оборудования будут стоить около 250000 р. Также для цеха необходимо арендовать помещение 50 м2. Место для сушки блоков и склад готовой продукции – дополнительные 200 м2. К этому помещению выставляются определенные требования, учитывая особенности технологии и пожароопасность производства:

- высота потолков минимум 5-6 метров;

- проводка 380 V, способная выдерживать высокие нагрузки;

- утепление для сохранения зимой температуры 15-20 оС для просушки арболита;

- датчики возгорания, система автоматического пожаротушения.

Стоимость аренды будет составлять около 50000 р./месяц. Всего необходимый стартовый капитал для открытия завода:

| Наименование | Стоимость, р. |

|---|---|

| Оборудование и его установка/наладка | 1536000 |

| Аренда и ремонт помещения | 300000 |

| Оформление документации | 10000 |

| Итого | 1846000 |

Содержание производства

При условии, что завод работает в одну смену 22 дня и производит 600 м3 блоков. Непосредственно на создание арболитовой смеси необходимо:

| Наименование | Количество на 1 м3, л | Стоимость за 1 л, р. | Стоимость на 1 м3, р. |

|---|---|---|---|

| Щепа | 1166 | 0,65 | 757,9 |

| Сульфат алюминия (раствор) | 112 | 1,53 | 171,4 |

| Цемент | 237 | 6,19 | 1466,7 |

| Итого | 2396 |

Дополнительно в себестоимость арболитового блока следует включить коммунальные платежи. С учетом большого расхода воды и электричества на производственные нужды, цена – 30000 р. При условии, что предприниматель выполняет обязанности бухгалтера и директора, для обеспечения работы производственной линии, закупок сырья и продаж готовых изделий требуется персонал из 5 человек. Фонд оплаты труда составит:

| Должность | Оклад, р. | Количество | ФОТ, р. |

|---|---|---|---|

| Рабочий | 20000 | 4 | 80000 |

| Менеджер по продажам | 25000 | 1 | 25000 |

| Итого | 105000 |

Основная сложность заключается не в производстве продукции, а в ее сбыте. Для эффективной рекламной компании имеет смысл не только повесить баннер у входа на территорию, но и разместить объявления в печатных СМИ, массмедиа и на интернет-площадках. Дополнительно менеджер может находить потенциальных оптовых клиентов через холодные звонки. В целом с затратами на рекламу и учетом непредвиденных расходов на содержание завода в месяц будет затрачено:

| Наименование | Стоимость, р. |

|---|---|

| Сырье для арболитовой смеси на 600 м3 | 1437600 |

| ФОТ | 105000 |

| Аренда помещения | 50000 |

| Коммунальные услуги | 30000 |

| 20000 | |

| Непредвиденные расходы | 10000 |

| Итого | 1652600 |

Доходность предприятия

При 75% реализации готовой продукции в месяц, завод по производству арболита принесет следующую прибыль:

| Произведено блоков, м3 | 600 |

| Текущие затраты, р. | 1652600 |

| Себестоимость 1 м3, р. | 2754,3 |

| Среднерыночная стоимость, р. | 4500 |

| Доход за месяц (реализация 75%), р. | 2700000 |

| Прибыль до выплаты налога, р. | 1047400 |

| Налог (УСН 15%), р. | 157110 |

| Чистая прибыль, р. | 890290 |

Стартовые вложения теоретически окупятся чуть больше, чем за 2 месяца. Однако это возможно только после того, как будет полностью отработана технология отлива и сушки арболитовых блоков, будут налажены каналы сбыта. Реальный срок окупаемости составит около 6-9 месяцев.

При этом необходимо учитывать, что арболит – это строительный материал, подверженный сезонным колебаниям спроса. В зимний период спрос минимален. Это время можно потратить на создание запаса готовых блоков для дальнейшей реализации оптовым заказчикам. Соответственно и открывать арболитовый завод стоит в январе. Так за 2-3 месяца можно будет стабилизировать качество блоков и подготовить пробные партии для первых клиентов.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

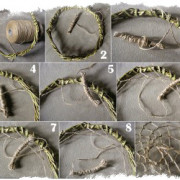

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Преимущества и недостатки арболита

Сегодня технология, разработанная в 60-х и незаслуженно забытая в 90-х, делает строительство дешевым, быстрым и доступным по трудозатратам, но самое главное то, что арболит является одновременно строительным материалом и утеплителем

Сравнивая, что лучше — арболит или газобетон, важно понимать плюсы и минусы применения первого. В числе достоинств выделяют такие моменты:

- В состав входит 40% древесной щепы, которая обеспечивает низкую теплопроводность арболита (Кт=0,21-0,37), аналогичную таким материалам, как керамзит или пенобетон. 30 см кладки соответствуют 1 метрам кирпичной стены, а стены толщиной 50 см обеспечивают хорошую теплостойкость в суровом северном климате.

- Высокое шумопоглощение, Кшп=0,7-0,6, определяет хорошую шумоизоляцию.

- Низкая стоимость материала (в 2-3 раза меньше, чем аналоги по теплостойкости) конкурирует с первым местом по преимуществам. Самый дорогой компонент, который входит в состав — это портландцемент. Все остальное можно отнести к доступным веществам: известь, вода, минеральные добавки.

- Споры о том, что лучше — арболит или пеноблок, обычно решаются в пользу первого за счет того, что арболит не теряет своих качеств после многократных размораживаний.

- Гигроскопичность двухкомпонентной структуры обеспечивает паропроницаемость, которая выводит лишнюю влагу наружу. Благодаря этому исключено появление грибков, плесени, неприятного запаха и т. д. Отделочные материалы по уровню гигроскопичности должны соответствовать этим же параметрам.

- Негорючесть арболита эффективно используется при постройке бань, гаражей. Материал начинает тлеть при температуре 150-200 °С. Возгорание начинается после выдержки 1-1,5 часа при t 300 °С.

- Возможность изготовления блоков и цельного (частичного) монолита.

- Экологически чистый материал, без активных примесей.

- Высокая прочность 600-650 кг/м³, хорошая обрабатываемость и отделка поверхности.

- Легкость блоков снижает нагрузку на фундамент.

Недостатки арболита представляют собой технические нюансы при возведении и хранении:

- Сложность получения точных размеров при изготовлении блоков вручную.

- Необходимость использования щепы в строгих пропорциях.

- Для производства применяется щепа лишь 4 видов дерева.

- Использование только в малоэтажном строительстве.

- Увеличение прочности достигается количеством бетона, который снижает теплостойкость.

- Сушка блоков занимает 3 месяца. При хранении они должны быть защищены от атмосферных осадков.

- Необходимость обработки щепы известью в течение 3 месяцев для расщепления сахара в древесине.

https://youtube.com/watch?v=9SvpTu3U5B4

Состав смеси и пропорции

Когда готовится производство арболитовых панелей, надо тщательно подбирать состав смеси и соотношение между ее частями. В качестве наполнителя неизменно выступают отбросы переработки дерева. Но так как арболит является разновидностью бетона, он содержит цемент.

Благодаря органическим компонентам материал отлично удерживает тепло и не пропускает посторонние звуки. Однако, если нарушены основные пропорции, эти качества нарушатся.

Надо понимать, что лишь некоторые виды стружки могут применяться для производства арболита. В этом его существенное отличие от опилкобетона. Согласно действующему ГОСТ, жестко регламентированы габариты и геометрические характеристики всех фракций материала.

В результате специальных научно-практических исследований было установлено, что самая лучшая щепа:

- по форме напоминает портняжную иглу;

- имеет длину до 2,5 см;

- имеет ширину от 0,5 до 1 и толщину от 0,3 до 0,5 см.

Причина проста: дерево при иных пропорциях поглощает влагу неодинаково. Соблюдение рекомендованных исследователям габаритов позволяет компенсировать разницу.

Кроме размеров, надо тщательно отбирать и породы дерева. Ель, бук подойдут, но лиственница не годится. Можно применять березовое и осиновое дерево.

Они позволяют избежать возникновения плесневых гнезд или поражения сырья иными патологическими грибками.

В производстве арболита иногда применяют кору и хвоинки, но их предельная доля составляет 10 и 5% соответственно.

Еще иногда берут:

- льняную и конопляную костру;

- солому риса;

- стебли хлопка.

Наибольшая длина таких компонентов составляет максимум 4 см, а ширина должна быть не более 0,2 — 0,5 см. Запрещено использовать паклю и очесы больше, чем 5% от массы употребляемого наполнителя. Если применяется костра льна, ее придется 24-48 часов вымачивать в известковом молоке. Это намного практичнее, чем 3 или 4 месяца выдерживать на открытом воздухе. Если не прибегнуть к такой обработке, содержащиеся в составе льна сахара будут разрушать цемент.

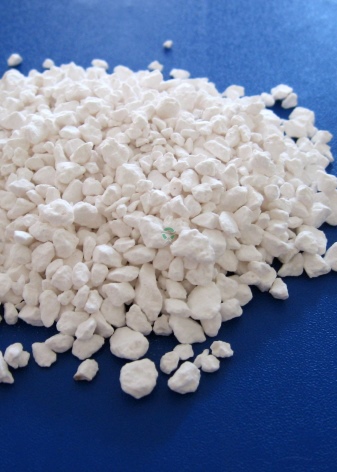

Что касается самого цемента, чаще всего для производства арболита применяют портландцемент. Именно его начали использовать для этой цели еще несколько десятилетий назад. Иногда к портландцементу добавляют вспомогательные вещества, которые увеличивают морозостойкость конструкций и улучшают другие их характеристики. Также в отдельных случаях может употребляться стойкий к сульфатам цемент. Он эффективно противостоит воздействию ряда агрессивных веществ.

ГОСТ требует, чтобы в теплоизоляционный деревобетон добавляли только цемент марки М-300 и выше. Для конструкционных блоков применяют лишь цемент категории не ниже М-400. Что касается вспомогательных добавок, их масса может составлять от 2 до 4% суммарной массы цемента. Количество вводимых компонентов определяется маркой арболитовых блоков. Хлорид кальция и сульфат алюминия употребляют в объеме не более 4%.

Таково же предельное количество смеси хлорида кальция с сульфатом натрия. Есть еще пара комбинаций, в которых хлористый алюминий объединяется с сульфатом алюминия и хлоридом кальция. Эти два состава употребляются в количестве до 2% от общей массы закладываемого цемента. В любом случае соотношение между вспомогательными добавками 1: 1. Но чтобы эффективно сработали вяжущие компоненты, требуется использовать воду.

В ГОСТ прописаны жесткие требования к чистоте используемой жидкости. Однако в реальном производстве арболита часто берут любую воду, которая пригодна для технических нужд. Нормальное схватывание цемента требует подогрева до +15 градусов. Если температура воды падает до 7-8 градусов тепла, химические реакции идут намного медленнее. Соотношение компонентов подбирают так, чтобы обеспечить необходимую крепость и плотность деревобетона.

Изделия из арболита можно армировать при помощи сеток и стержней из стали. Главное, чтобы они соответствовали нормам отраслевых ГОСТ.

Стандарт требует от производителей дважды за смену или чаще тестировать приготавливаемую смесь на соблюдение таких показателей:

- плотность;

- удобство укладки;

- склонность к расслаиванию;

- количество и размер пустот, разделяющих зерна.

Тестирование проводят в специальной лаборатории. Его проводят для каждой партии смеси на 7 и на 28 сутки после затвердевания. Стойкость к морозу определяют обязательно и для декоративных, и для несущих пластов.

Чтобы выяснить теплопроводность, мерят ее на отобранных по специальному алгоритму образцах. Определение влажности производят на пробах, отбираемых из готовых каменных блоков.

Самостоятельное изготовление арболита

Если вы внимательно изучили технологию производства, описанную выше, то наверняка понимаете, что в домашних условиях удастся изготовить только теплоизоляционные блоки невысокой плотности. Максимум, что из них можно построить, — небольшое одноэтажное здание с деревянным перекрытием. Причина ясна: приготовить большое количество калиброванной щепы не получится из-за отсутствия оборудования, а перебирать отходы вручную бессмысленно.

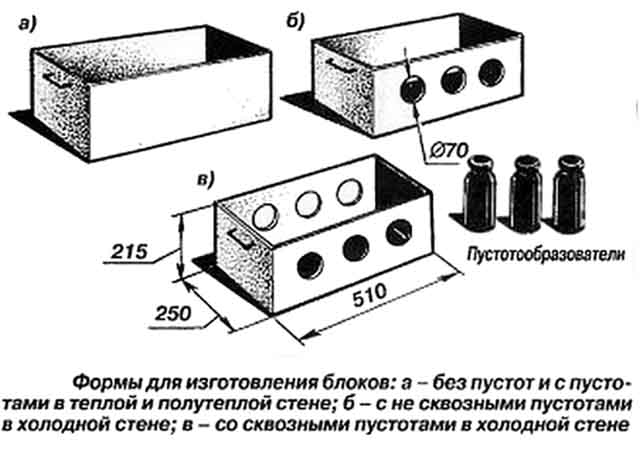

Для работы вам обязательно потребуется литьевая форма и бетономешалка, желательно – шнекового типа. Обычные гравитационные смесители не слишком хорошо подходят для создания однородного раствора древесины с цементом. Формы же представляют собой длинные ящики из металла или фанеры ОСБ с перегородками для отливки сразу нескольких элементов. Идеальный вариант для домашнего производства – разборная форма, показанная на чертеже.

Еще один полезный агрегат, незаменимый при изготовлении арболитовых изделий – самодельный щепорез для переработки веток и других отходов. Пример такой установки показан на видео:

Теперь дадим простой рецепт, как сделать арболит невысокой плотности, пригодный к использованию для дачных и приусадебных построек:

- Проведите минерализацию щепы, замачивая ее в гашеной извести в течение не менее 3 часов (пропорции – 1 объем извести разводится в 10 частях воды). После чего высыпьте сырье на сито, чтобы стекла вода.

- Перегрузите щепки в бетономешалку и залейте водой. Соотношение такое: 3 массовых доли древесных отходов на 4 объема воды. Включите перемешивание и добавьте жидкое стекло в количестве 1% от общей массы раствора в данном замесе.

- В последнюю очередь досыпьте 4 массовых доли цемента М500 и перемешивайте до тех пор, пока масса не приобретет однородность и станет лепиться в руке.

- Смажьте борта форм отработанным маслом и заполните доверху сырьевым раствором. Слегка уплотните содержимое и дайте древобетону схватиться в течение 1 суток, а потом вынимайте блоки из опалубки и сушите не менее 7 дней на открытой площадке, как это сделано на фото.

Снятие опалубки после схватывания

После удачной пробной партии арболитовые изделия можно усовершенствовать, наделив их облицовкой прямо в процессе изготовления. Схема проста: масса укладывается в формы таким образом, чтобы до верха оставалось 3—5 см, а свободный объем заполняется штукатурным раствором (лучше – колерованным) либо вырезанной гипсовой плиткой, имитирующей искусственный камень.

Виды и размеры блоков

Арболитовые панели делятся на несколько видов:

- блоки большого формата (предназначенные для стеновой капитальной кладки);

- пустотелые изделия различной величины;

- плиты для усиления теплоизоляции.

Также из арболита делают жидкие смеси, которыми заливают ограждающие конструкции. Но чаще всего на практике под словом «арболит» понимают именно кладочные элементы с облицовкой либо без нее. Чаще всего изготавливают блоки величиной 50х30х20 см. Однако все чаще номенклатура расширяется, а производители осваивают новые позиции. Технические характеристики выпускаемых блоков обеспечиваются только при полном отсутствии примесей.

Элементы плотностью 500 кг на 1 куб. м. и более традиционно считаются конструкционными, менее плотные — предназначенными для теплоизоляции. Их можно использовать там, где нагрузка сверху принимается другими частями сооружения. Обычно плотность измеряют только после потери блоком всей лишней влаги.

Чтобы строить несущие стены одноэтажных домов, высота которых не превышает 3 м, надо применять блоки категории минимум В 1.0. Если сооружения будут выше, требуются изделия категории 1,5 и выше. А вот двухэтажные и трехэтажные постройки должны возводиться из арболита группы В 2,0 либо В 2,5 соответственно.

На деле обычно стены жилых построек из блоков 50х30х20 см выкладывают в виде одного ряда, строго плашмя. Если нужно сформировать вспомогательную теплоизоляцию, из арболита делается так называемая теплая штукатурная система. Ее подготавливают, добавляя перлит и создавая слой от 1,5 до 2 см.

Когда помещения не отапливаются либо отапливаются время от времени, используют метод кладки на ребро. У теплозащитных арболитовых блоков коэффициент поглощения воды составляет не более 85%. Для конструктивных элементов допустимый показатель на 10% ниже.

Принято делить арболитные блоки на три категории по пожарной защищенности:

- Г1 (трудно загорающиеся);

- В1 (тяжело воспламеняющиеся);

- Д1 (образующие мало дыма элементы).

Необходимость производить арболит у себя дома связана во многом с тем, что существующие производители часто выпускают некачественный товар. Проблемы в основном могут быть связаны с недостаточной прочностью, слабым сопротивлением теплопередаче или нарушением геометрических параметров. Блоки любого вида непременно следует покрывать штукатуркой. Она надежно защищает от продувания ветрами. С арболитом комбинируются лишь способные «дышать» отделочные покрытия.

Есть 6 марок арболитовых блоков, выделяемых по уровню стойкости к морозу (от М5 до М50). Цифра после буквы М показывает, какое количество циклов перехода через ноль градусов могут перенести данные блоки.

Чаще всего размер их составляет 40х20х30 см. В зависимости от устройства системы паз-гребень зависит площадь кладки и теплопроводность стен.

Говоря про размеры и характеристики арболитовых блоков по ГОСТ, нельзя не сказать, что он жестко регламентирует предельные отклонения размеров. Так, длина всех ребер может отличаться от заявленных показателей не более чем на 0,5 см. Наибольшая разность диагоналей составляет 1 см. А нарушение прямолинейности профилей каждой поверхности должно быть не более 0,3 см. Чем выше конструкции, тем меньше будет швов при укладке, и тем меньше окажется число швов.

Иногда встречается так называемый «северный арболит», длина которого не превышает 41 см. В части рядов при перевязке ширина стены совпадает с длиной блока, а в другой части составляет сумму двух ширин и разделяющего их шва.

Практически все изготовители делают перегородочные блоки. В линейке каждой фирмы величина таких изделий составляет 50% стандартного типоразмера. Изредка встречаются конструкции 50х37х20 см. Это позволяет возводить стенки ровно 37 см, не прибегая к перевязке блоков или прикладыванию панелей.

Строительные блоки из деревобетона – достоинства и недостатки материала

Арболит постепенно приобретает популярность в строительной сфере благодаря серьезным преимуществам:

Арболит по уровню шумопоглощения превосходит традиционно применяемые материалы

- пониженному коэффициенту теплопроводности. В зданиях, построенных из арболитовых блоков, круглогодично поддерживается благоприятная для жилых помещений температура. Кроме того, благодаря уменьшенной теплопроводности уменьшаются затраты на обогрев;

- достаточному запасу прочности. При величине усилия сжатия, равной 5 МПа, и изгибающей нагрузке 1 МПа материал не разрушается. Благодаря прочности материала, арболитовые изделия постепенно восстанавливают форму и исходные размеры;

- устойчивости к глубокому замораживанию. Изготовители арболитовых блоков и плит гарантируют морозостойкость продукции. Испытания подтверждают сохранение рабочих характеристик материала после 40-60 циклов интенсивного охлаждения с последующим резким отстаиванием;

- способности уменьшать уровень шумового воздействия. Шумоизоляционные характеристики стружки древесины, применяемой в качестве заполнителя, позволяют создать благоприятные условия для проживающих в помещении за счет поглощения внешних шумов;

- уменьшенной массе при увеличенном объеме. Используя легкие и объемные блоки из арболита, несложно быстро построить капитальные стены дома. Уменьшенная масса блочного материала позволяет значительно снизить нагрузку на фундаментную основу;

- безвредности для здоровья и окружающей среды. Технология изготовления арболитовой продукции предусматривает использование экологически чистого сырья. Отсутствие вредных выделений из арболита подтверждает безвредность материала для окружающих;

- удобству применения. Арболит несложно разрезать на заготовки необходимых размеров, используя подручный инструмент. Исключены проблемные ситуации при резке материала и формировании в нем каналов. Кроме того, не требуется армирующая сетка для штукатурки арболита;

- сохранению исходных размеров под нагрузкой. Благодаря малой усадке арболитовых блоков, не превышающей 0,6%, снижается вероятность образования трещин на стенах здания. Размеры блочного материала после извлечения из форм и высыхания сохраняются;

- доступной цене. Низкая стоимость материала обеспечивается благодаря использованию дешевых отходов, которые скапливаются на деревообрабатывающих предприятиях в процессе изготовления различной продукции;

Арболит безвреден для здоровья и окружающей среды

долговечности. Несмотря на то что арболит относительно недавно приобрел популярность на строительном рынке, он представляет собой стройматериал с длительным ресурсом эксплуатации. Безопасная эксплуатация арболитовых строений гарантируется на протяжении до полувека.

Итак, слабые стороны деревобетона:

- нестабильность габаритов продукции. Повышенные значения размерных допусков связаны с использованием различными изготовителями форм, которые отличаются размерами. Избежать увеличенного расхода штукатурного состава, связанного с отклонениями размеров, позволяет приобретение блоков у одного поставщика;

- необратимые изменения структуры арболита при интенсивном нагреве. И хотя открытый огонь не вызывает возгорания арболитовых изделий, из-за высокой температуры, связанной с резким нагревом, происходит тление стружки. Это значительно снижает прочность материала;

- склонность к поглощению влаги. Из-за увеличенной гигроскопичности арболита происходит ускоренное влагонасыщение незащищенных стен. Поверхность материала нуждается в обязательном оштукатуривании с внешней и внутренней стороны строения. Необходима также гидроизоляционная защита фундаментной основы, с которой контактируют арболитовые блоки.

Среди остальных недостатков:

- возможность развития микроорганизмов из-за уменьшенной концентрации извести;

- необходимость дополнительного утепления арболита, который легко продувается;

- характерный запах, связанный с введением в материал химических реагентов;

- повреждаемость блоков различными грызунами, проявляющими к нему интерес.

Решив изготавливать арболитовые плиты своими руками для строительства дома, ознакомьтесь с достоинствами материала и тщательно проанализируйте недостатки.

Благодаря комплексу достоинств арболит широко применяется в строительстве